Blog

Bacillus thuringiensis y su contribución a una agricultura más sostenible

Bacillus thuringiensis,biorreator

HISTORIA

Bacillus thuringiensis es una especie

de bacteria entomopatógena que se encuentra en los suelos de todos los

continentes. Esta bacteria fue descubierta por primera vez por el biólogo

japonés Ishiwata Shigetane en 1902 como un agente causante de enfermedades en

los gusanos de seda. Sin embargo, en 1911, esta bacteria fue redescubierta por

el científico Ernst Berliner, quien durante sus investigaciones aisló la causa

de enfermedades en larvas del suelo en el estado de Turingia en Alemania.

Originalmente se pensaba que esta bacteria era un riesgo

para animales como los gusanos de seda, pero hoy en día se les considera el

'corazón' del control microbiano de insectos, correspondiente a más del 90% de

los insecticidas del mercado. Debido a su poder insecticida, el Bt se ha

utilizado como tal desde 1938 en Francia y en los Estados Unidos desde la

década de 1950.

Berliner notó que las bacterias producían proteínas cristalizadas

con efecto insecticida, causando la muerte celular en el tracto digestivo del

insecto. Estas proteínas se han utilizado en aerosoles de insecticidas desde la

década de 1930 para controlar insectos en la agricultura.

Debido al efecto tóxico sobre los insectos, los

científicos identificaron y aislaron el ADN de B. thuringiensis (Bt) mediante biotecnología y lo introdujeron en

cultivos como soja, caña de azúcar, maíz y algodón, haciéndolos resistentes a

insectos como orugas de la soja, barrenador de la caña y escarabajos.

APLICACIÓN Y CARACTERÍSTICAS

Las bacterias y otros

microorganismos son responsables de descomponer la materia orgánica,

solubilizar y mineralizar los nutrientes, además de liberar compuestos

orgánicos como enzimas, ácidos, antibióticos, metabolitos y vitaminas.

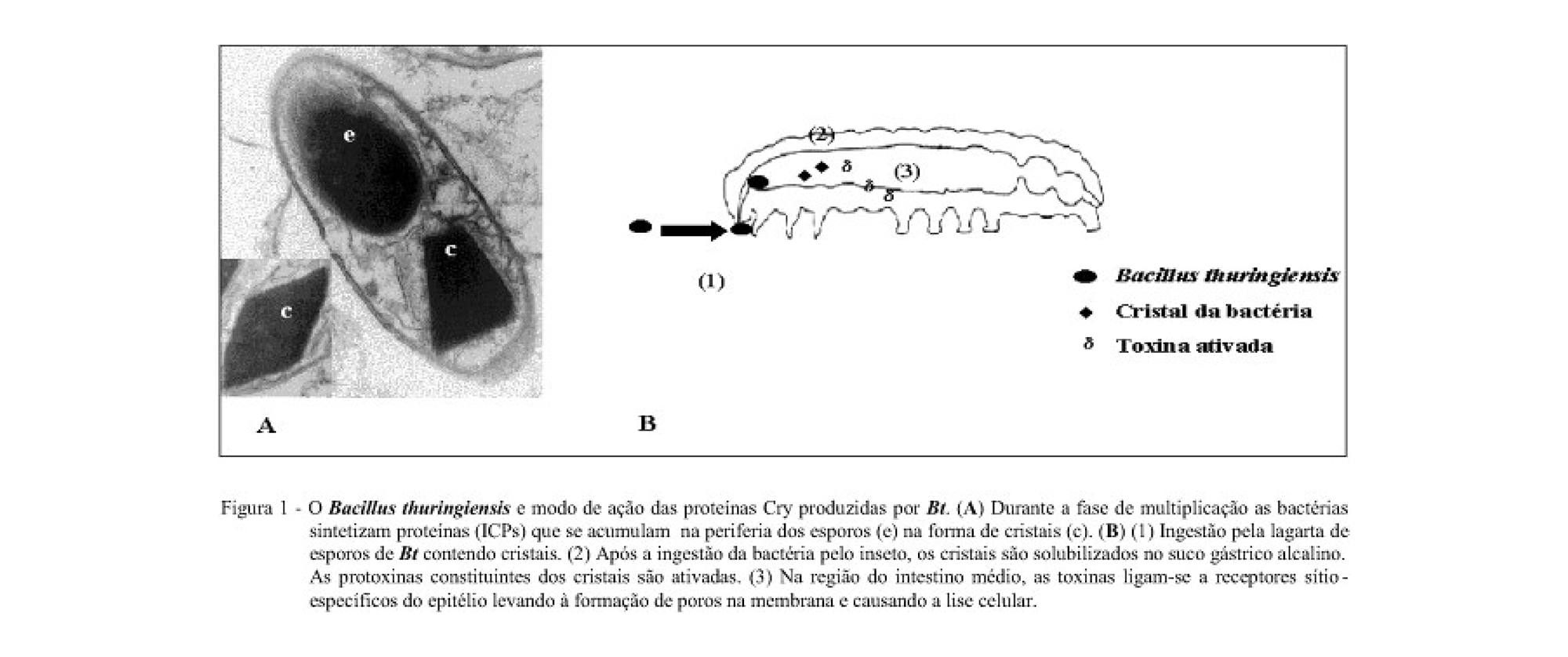

B. thuringiensis es una bacteria aeróbica grampositiva, aeróbica no

estricta, con un rango de temperatura de crecimiento entre 10° y 45°C. Su

característica principal es la formación de inclusiones proteicas cristalinas

durante la fase de esporulación. Estas inclusiones contienen una serie de

proteínas con función insecticida como α-exotoxinas, β-exotoxinas, δ-endotoxinas (proteínas Cry y Cyt) y proteínas

insecticidas vegetativas (VIP), que se producen y secretan durante la fase

vegetativa del crecimiento bacteriano. La función insecticida de Bt se debe a

la presencia de cristales llamados delta-endotoxinas o proteínas Cry. Estas

proteínas son responsables de la actividad entomopatógena en insectos diana,

siendo eficaces en diferentes órdenes de insectos como Lepidoptera y

Coleoptera.

Estas proteínas,

que tienen forma de cristales, al ser ingeridas por larvas de insectos, se

solubilizan en el intestino debido al pH alcalino, y así liberan protoxinas que

son clivadas por proteasas, convirtiéndose en toxinas activas. Fisher (2014)

informa que tales toxinas actúan paralizando el tracto digestivo de las larvas

y, posteriormente, conducen a la muerte por inanición y parálisis general de

los músculos.

El efecto tóxico

de las proteínas se inicia inmediatamente después de la ingestión, entre los

síntomas se encuentra la pérdida de apetito del insecto y el abandono de los

alimentos, seguido de parálisis del intestino y posterior muerte. Las larvas

muertas con intoxicación por Bt tienen el característico color negro de esta

infección.

PRODUCCIÓN DE INSECTICIDAS

Bt

La demanda de productos de origen biológico ha ido creciendo por tratarse de una alternativa viable y segura, sin embargo, su producción y uso debe seguir criterios de seguridad y calidad, siendo fundamental el uso de equipos y técnicas de manipulación que garanticen la seguridad para el usuario y el medio ambiente

Para la

elaboración de productos biológicos es fundamental contar con una estructura

física adecuada, equipos y suministros de buena calidad. Los principales pasos

para la producción consisten en: bioprospección, almacenamiento de

microorganismos, proceso de fermentación, recuperación de principios activos de

interés (proteínas, esporas), formulación del producto y control de calidad.

Luego de

seleccionar las cepas a utilizar, la multiplicación se llevará a cabo mediante

un proceso de fermentación en biorreactores, compuesto por sus actuadores tales

como: control del pH mediante la adición de ácido y base, temperatura, adición

de nutrientes, control y monitoreo de oxígeno disuelto, entre otros.

Además del uso de

biorreactores, también es necesario

utilizar una caldera generadora de vapor o autoclave, que esteriliza el medio

de cultivo, además de esterilizar todas las entradas de los sensores y demás

accesorios, un compresor de aire, refrigeración y otros equipos que separan / filtrar los compuestos de

interés para la elaboración del producto final.

La forma más

común y eficiente de producir productos compuestos de Bt es mediante procesos

de fermentación sumergidos en biorreactores.

La fermentación se realizará en un recipiente o recipiente de reacción, que

contenga el medio de cultivo líquido más apropiado para la especie.

CULTIVO EN BIORREACTORES

Los medios de cultivo suelen tener una fuente de carbono (glucosa, almidón y dextrosa), una fuente de nitrógeno (peptona, extracto de caseína) y sales minerales (calcio, manganeso, zinc y magnesio), que a veces requieren la adición de un antiespumante.

La fuente de

carbono, cuya función es suministrar energía, puede provenir de residuos

industriales como melaza de caña de azúcar, o agua de maceración de maíz.

La fuente de

nitrógeno sirve para la síntesis de proteínas y ácidos nucleicos, y las sales

minerales actúan como cofactores y regulan el estrés osmótico en la célula.

Luego de la

selección del medio de cultivo y sus componentes, se debe colocar en el biorreactor y se debe realizar la

verificación y calibración de los sensores de pH, temperatura, O2 y

antiespumante. Una vez ajustados los parámetros, se debe agregar a la cepa

elegida aproximadamente el 2% del volumen del medio a inocular, siendo

necesario mantener los parámetros de control dentro del rango óptimo para el

crecimiento de Bt.

El rango de pH

del medio de cultivo para B. thuringiensis.

está entre 6,8 y 7,8 y no es recomendable pasar valores por encima de 8,5, lo

que puede conducir a la solubilización de endotoxinas. La temperatura a

mantener debe estar entre 28 y 32°. Otro parámetro que requiere atención es el

oxígeno disuelto, que debe mantenerse en torno al 40% sin llegar a valores por

debajo del 20%, ya que a medida que avanza el proceso de fermentación aumenta

el requerimiento de OD.

El tiempo de

fermentación puede durar entre 24 y 72 horas, dependiendo de las condiciones de

cultivo. La fermentación se realiza en biorreactores de mesón de 1,5 litros a

15 litros, y biorreactores piloto de 25 litros a más de 10.000 litros, siempre

con control y monitoreo de parámetros como temperatura, pH y aireación.

Al final de la

fermentación, el caldo fermentado se somete a una filtración y recuperación de

esporas y toxinas en una columna de micro/ultra filtración, siendo uno de los

métodos más utilizados para esta función. Luego de esta filtración y

recuperación de los metabolitos de interés, el producto se formula con el

objetivo de entregar un producto estable durante la aplicación y

almacenamiento, así como proteger a los microorganismos y cristales de condiciones

ambientales adversas.

Antes de la

comercialización del producto, se realiza el análisis de calidad del producto,

principalmente su toxicidad, analizándose mediante un bioensayo con el insecto

diana. Estas pruebas son esenciales para garantizar la seguridad del usuario y

el medio ambiente. En Estados Unidos estas pruebas están reguladas por la

Agencia de Protección Ambiental (US EPA) y el Departamento de Agricultura de

Estados Unidos (USDA); en Brasil es reguladas por la Anvisa.

Aunque los

bioplaguicidas y otros productos de origen biológico pueden controlar varios

tipos de enfermedades y plagas, siendo cada ingrediente activo específico para

el objetivo pretendido, esta práctica no reemplaza completamente el uso de

químicos sintéticos, ya que el uso integrado de ambos contribuye al crecimiento

de la agricultura.

Preparamos un Guía exclusivo de biorreactores con informaciones que pueden apoyarle en la elección del biorreactor ideal.

Vea el vídeo exclusivo que preparamos para usted, biorreactor piloto - 150l

SOBRE TECNAL

Tecnal tiene como

misión contribuir al desarrollo científico, tecnológico y de la industria

nacional e internacional a través de la fabricación y venta de equipos

científicos, la prestación de servicios especializados y la difusión del

conocimiento.

La empresa busca

crecer de manera innovadora y sustentable, enfocada en la continuidad y

excelencia operativa, para convertirse en un referente en el mercado brasileño

e internacional de equipos científicos. Contáctenos: teléfono/WhatsApp +55

(19) 2105-6161, correo electrónico: comex@tecnal.com.br

o a través de nuestra página web haciendo clic aquí.

REFERENCIAS BIBLIOGRÁFICAS

ÂNGELO, E. A.; VILAS_BÔAS, G. T.; CASTRO-GÓMEZ, R. J. H. Bacillus thuringiensis: características gerais e fermentação.Londrina:Semina: Ciências Agrárias, v.31, n.4, p.945-958, out./dez. 2010.

BOBROWSKI, V. L.; FIUZA, L. M.; PASQUALI, G.; BODANESEZANETTINI. Genes de Bacillus thuringiensis: uma estratégia para conferir resistência a insetos em plantas. Santa Maria:Ciência Rural, , v.34,n1,p.843-850, setout, 2003.

FISCHER,

T. D. Avaliação do inseticida biológico (Bacillus thuringiensis) no

manejo de pragas em cultivares de soja (Glycine Max L.) modificadas

geneticamente. Ijuí:Universidade Regional do Noroeste do Estado do Rio

Grande do Sul, 2014.

GUSMÃO, F. P. Bioinseticida à base de Bacillus thuringiensis.Lorena:Monografia apresentada à Escola de Engenharia de Lorena da Universidade de São Paulo, como requisito para a conclusão do curso de graduação de Engenharia Bioquímica, 2013.